Robot di pallettizzazione dei cartoni

Come funziona: il flusso di lavoro

Il processo segue in genere un ciclo in quattro fasi:

-

Alimentazione:Gli scatoloni arrivano tramite un nastro trasportatore. Sensori o sistemi di visione ne rilevano la posizione e l'orientamento.

-

Scegliere:Il braccio del robot muove il suoUtensili di estremità del braccio (EOAT)alla casella. A seconda del design, può selezionare una casella alla volta o un'intera riga/livello.

-

Posto:Il robot ruota e posiziona la scatola sul pallet secondo una “ricetta” (un modello software progettato per garantire la stabilità).

-

Gestione dei pallet:Una volta che il pallet è pieno, viene spostato (manualmente o tramite trasportatore) in un avvolgitore e nella cella viene inserito un nuovo pallet vuoto.

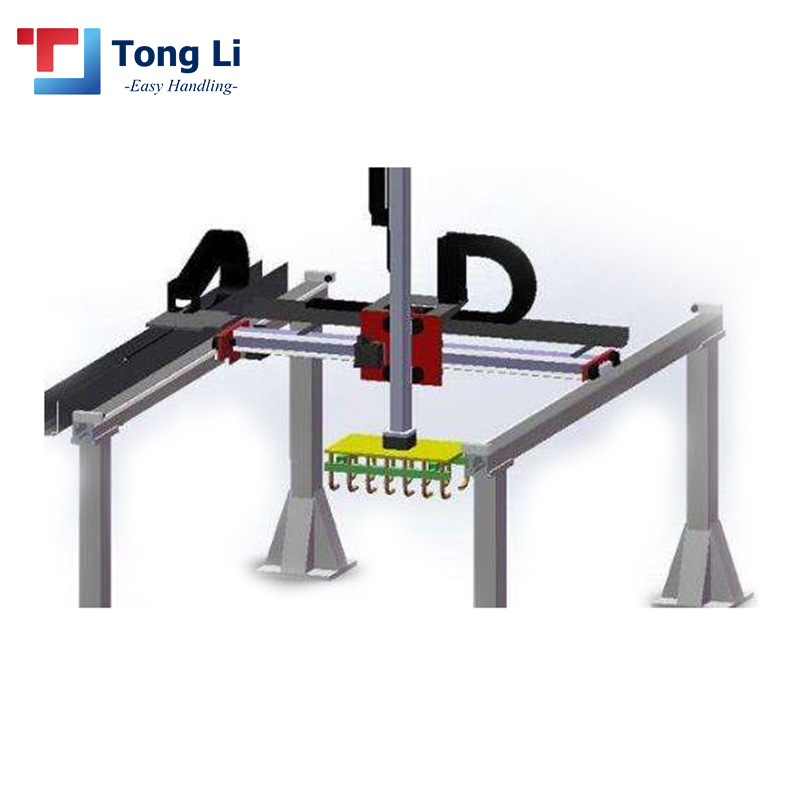

Componente chiave: utensili di estremità del braccio (EOAT)

La "mano" del robot è la parte più critica di un sistema di confezionamento in cartone. Le tipologie più comuni includono:

-

Pinze a vuoto:Utilizza la ventosa per sollevare le scatole dall'alto. Ideale per cartoni sigillati e di diverse dimensioni.

-

Pinze di serraggio:Premere i lati della scatola. Ideale per vassoi pesanti o aperti, dove la suzione potrebbe non funzionare.

-

Pinze forcella/sotto-sospese:Rebbi scorrevoli sotto la scatola. Utilizzati per carichi molto pesanti o imballaggi instabili.

Perché automatizzare? (principali vantaggi)

-

Rischio di infortuni ridotto:Elimina i disturbi muscoloscheletrici (DMS) causati dal sollevamento e dalla torsione ripetuti.

-

Pile ad alta densità:I robot posizionano le scatole con precisione millimetrica, creando pallet più stabili che hanno meno probabilità di ribaltarsi durante la spedizione.

-

Coerenza 24 ore su 24, 7 giorni su 7:A differenza degli operatori umani, i robot mantengono lo stesso tempo di ciclo alle 3:00 del mattino e alle 10:00.

-

Scalabilità:I moderni software "senza codice" consentono al personale di reparto di modificare gli schemi di impilamento in pochi minuti, senza bisogno di un ingegnere robotico.